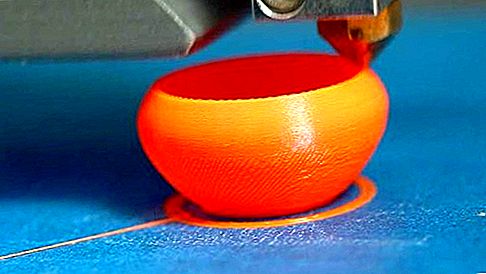

3D-printimine, täielik kolmemõõtmeline printimine, tootmisel mis tahes mitmest kolmemõõtmeliste objektide valmistamise protsessist kahemõõtmeliste ristlõigete üksteise peal asetamisega üksteise peale. Protsess on analoogne tindi või tooneri sulatamisega printeris paberile (seega terminiga trükkimine), kuid tegelikult on vedeliku või pulbri tahkestumine või sidumine horisontaalse ristlõike igas kohas, kus soovitakse tahket materjali. 3D-printimise korral korratakse kihilisust sadu või tuhandeid kordi, kuni kogu objekt on kogu vertikaalses mõõtmes valmis. Sageli kasutatakse 3D-printimist plastist või metallist prototüüpide kiireks väljavalimiseks uute osade kavandamisel, ehkki seda saab kasutada ka lõpptoodete valmistamiseks klientidele müümiseks. 3D-printimisel valmistatud objektid ulatuvad plastikujulistest kujudest ja vormimustritest terasest masinaosade ja titaanist kirurgiliste implantaatideni. Terve 3D-printimisaparaadi saab kapisse mahutada umbes suure köögipliidi või külmiku suurusega.

trükkimine: kolmemõõtmeline printimine (1960-ndad)

1960ndatel töötati välja kolmemõõtmeline trükis, sisuliselt illustratsioon, millel oli kaks sama pildi peal asetsevat vaadet

Mõiste 3D-printimine tähistas algselt konkreetset protsessi, mille patenteerisid Massachusettsi tehnoloogiainstituudi (MIT) teadlased 3DP-na 1993. aastal ja litsentsisid mitmele tootjale. Tänapäeval kasutatakse seda terminit üldise märgisena paljudele seotud protsessidele. Kõigi nende jaoks on kesksel kohal arvutipõhine disain ehk CAD. CAD-programme kasutades töötavad insenerid üles ehitatava objekti kolmemõõtmelise arvutimudeli. See mudel tõlgitakse objekti kahemõõtmelisteks „viiludeks“ ja seejärel juhisteks, mis ütlevad printerile, kus täpselt iga järgneva viilu lähtematerjal tahkestada.

Enamikes protsessides on lähteaine peeneks plastiks või metallipulbriks. Tavaliselt hoitakse pulbrit kolbampullides või peenardes, kust seda jaotatakse väikestes kogustes, ja laotatakse rulli või tera abil eriti õhukese kihina (tavaliselt on ainult pulbriterade paksus, mis võib olla nii väike, kui 20 mikromeetrit, või 0,0008 tolli) voodi kohal, kuhu see osa üles ehitatakse. MIT 3DP protsessis annab selle kihi üle seade, mis sarnaneb tindiprinteri peaga. Pihustite komplekt pihustab sideprogrammi vastavalt arvutiprogrammi poolt kindlaksmääratud mustrile, seejärel jaotatakse värske pulbrikihi kogu kogunemispiirkonnale ja protsessi korratakse. Igal kordusel vähendatakse kogumisalust täpselt uue pulbrikihi paksuse võrra. Kui protsess on lõpule jõudnud, tõmmatakse konsolideerimata pulbrisse manustatud osa välja, puhastatakse ja viiakse mõnikord läbi mõned töötlemisejärgsed viimistlustoimingud.

Algne 3DP-protsess valmistas plastikust, keraamikast ja isegi krohvist peamiselt töötlemata mudeleid, kuid hilisemates variatsioonides kasutati ka metallipulbrit ning toodeti täpsemaid ja vastupidavamaid osi. Seotud protsessi nimetatakse selektiivseks laser-paagutamiseks (SLS); siin asendatakse düüsipead ja vedel sideaine täpselt juhitavate laseritega, mis kuumutavad pulbrit nii, et see sulandub või sulab või sulandub soovitud piirkondades osaliselt. Tavaliselt töötab SLS kas plastpulbri või kombineeritud metallisideaine pulbriga; viimasel juhul võib sisseehitatud eset edasise tahkumise jaoks kuumutada ahjus ning seejärel töödelda ja poleerida. Neid järeltöötlusetappe saab minimeerida otsese metallilaseriga paagutamisel (DMLS), kus suure võimsusega laser sulatab peene metallipulbri tahkemaks ja viimistletud osaks ilma sideainet kasutamata. Veel üks variatsioon on elektronkiire sulamine (EBM); siin asendatakse laseriseade elektronpüstoliga, mis teravustab võimsa elektriliselt laetud kiire pulbrile vaakumi tingimustes. Kõige arenenumate DMLS- ja EBM-protsesside abil saab valmistada täiustatud terase, titaani ja koobalt-kroomi sulamite lõpptooteid.

Paljud muud protsessid töötavad 3DP, SLS, DMLS ja EBM ülesehituspõhimõtte järgi. Mõni kasutab algmaterjalide (kas pulbri või vedeliku) suunamiseks düüsidega ainult selleks ette nähtud kogunemisaladele, nii et ese ei oleks sukeldatud materjali kihti. Teisest küljest jaotatakse stereolitograafiana (SLA) tuntud protsessis õhuke kiht polümeerset vedelikku, mitte pulbrit. Ehituse alale jaotatakse selleks ette nähtud alad ultraviolettlaserkiire abil. Sisseehitatud plastosa võetakse välja ja pannakse läbi järeltöötlusetapid.

Kõik 3D-printimisprotsessid on niinimetatud lisandite valmistamise või lisandite valmistamise protsessid - protsessid, mis moodustavad objekte järjestikku, selle asemel, et neid valada või vormida ühe sammuna (konsolideerimisprotsess) või lõigata ja töödelda kindlast plokist välja (lahutav protsess). Sellisena peetakse neil traditsioonilise töötlemise ees mitmeid eeliseid, millest peamiseks põhjuseks on valukohas ja freesimisel kasutatavate kallite tööriistade puudumine; võime lühikese etteteatamisega toota keerukaid, kohandatud osi; ja vähem jäätmeid. Teisest küljest on neil ka mitmeid puudusi; Nende hulka kuuluvad madalad tootmismahud, vähem täpsus ja pinna poleerimine kui töödeldud osadel, suhteliselt piiratud töödeldavate materjalide valik ja odavalt ja moonutusteta valmistatavate osade suuruse ranged piirangud. Sel põhjusel on 3D-printimise peamine turg nn kiire prototüüpimine - see tähendab nende osade kiiret tootmist, mis lõpuks toodetakse massiliselt tavapärastes tootmisprotsessides. Sellegipoolest täiustavad kaubanduslikud 3D-printerid jätkuvalt oma protsesse ja viivad sissetungi lõpptoodete turgudele ning teadlased jätkavad 3D-printimisega katsetamist, tootes erinevaid esemeid nagu autokered, betoonplokid ja söödavad toiduained.

Mõistet 3D bioprintimine kasutatakse 3D-printimise kontseptsioonide kohaldamise kirjeldamiseks bioloogiliste üksuste, näiteks kudede ja elundite tootmisel. Bioprint põhineb suuresti olemasolevatel trükitehnoloogiatel, näiteks tindipritsi- või laserprintimisel, kuid kasutab „bioinki” (elusrakkude suspensioonid ja rakkude kasvukeskkond), mida võib valmistada mikropipetides või sarnastes tööriistades, mis toimivad printerikassettidena.. Seejärel kontrollitakse trükkimist arvuti abil, rakud laotatakse kindlates mustrites kultuuriplaatidele või sarnastele steriilsetele pindadele. Inimese embrüonaalsete tüvirakkude printimiseks eelprogrammeeritud mustritesse on võimalik kasutada klapipõhist trükkimist, mis võimaldab rakkude sadestumise täpset kontrolli ja rakkude elujõulisuse paremat säilitamist, mis hõlbustab rakkude liitmist sfäärilisteks struktuurideks. Sellised inimkudede mudelid, mis on loodud 3D-bioprintide abil, on eriti kasulikud regeneratiivse meditsiini valdkonnas.